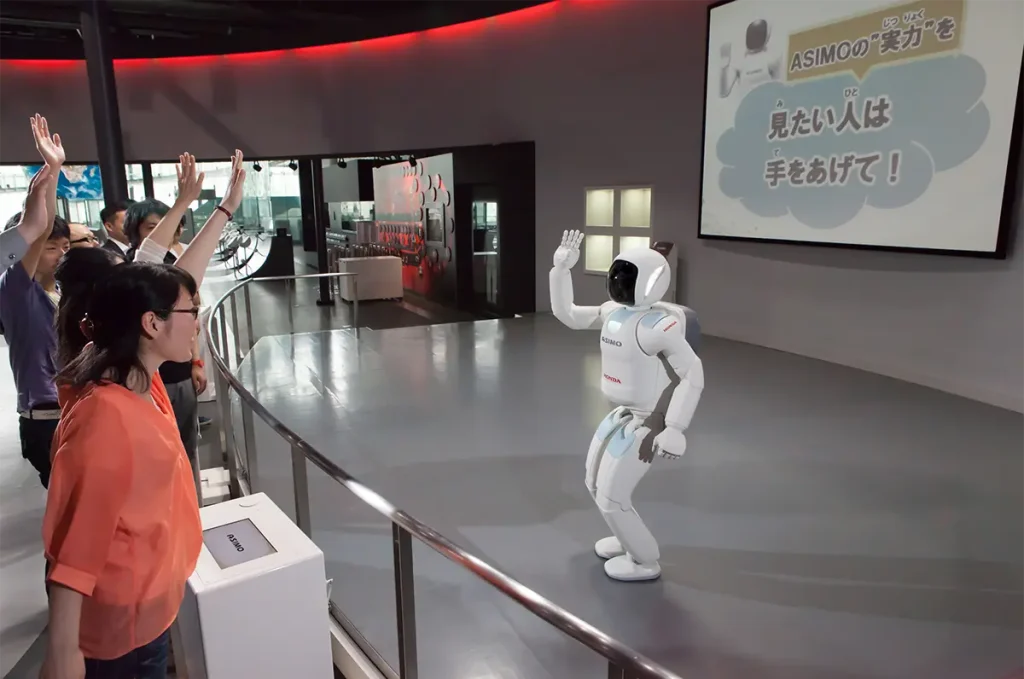

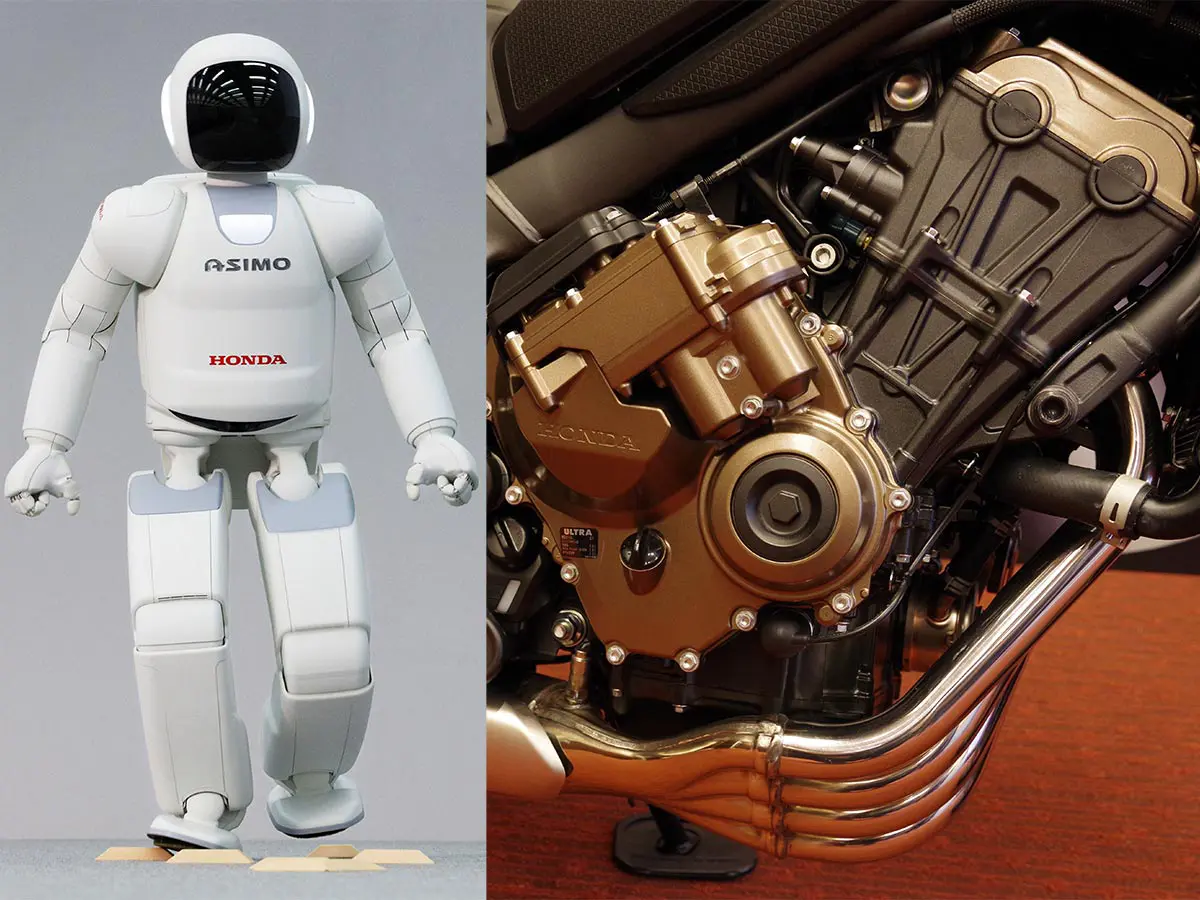

从去年米兰车展公布的Honda E-Clutch是世界首创的技术,让骑士可以随时选择使用或不使用离合器。令人惊讶的是这项技术历经了 10 年的开发时间终于市售,此技术成为小型轻量化的关键竟然是来自于“ASIMO”的技术!以下是从访谈中揭露的艰苦开发历程故事。

内容大纲

从起步到停车无需离合器,但也可以立即切换到手动操作!

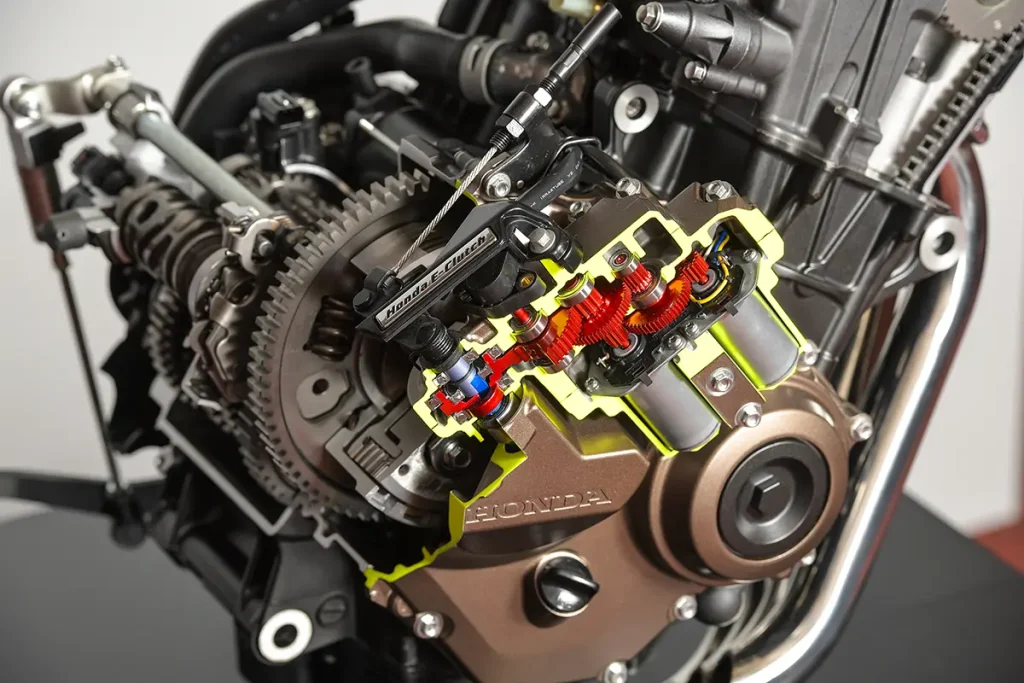

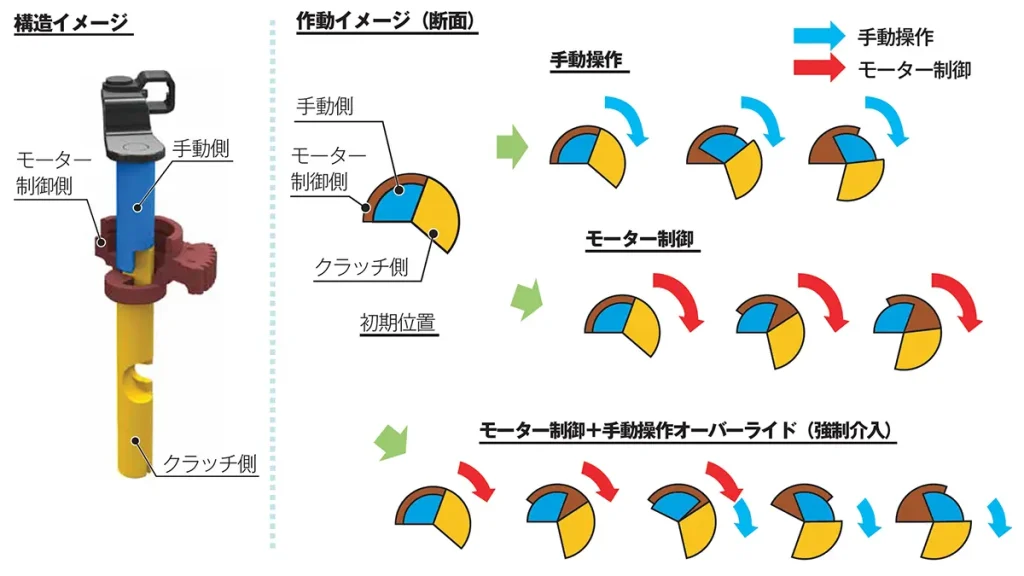

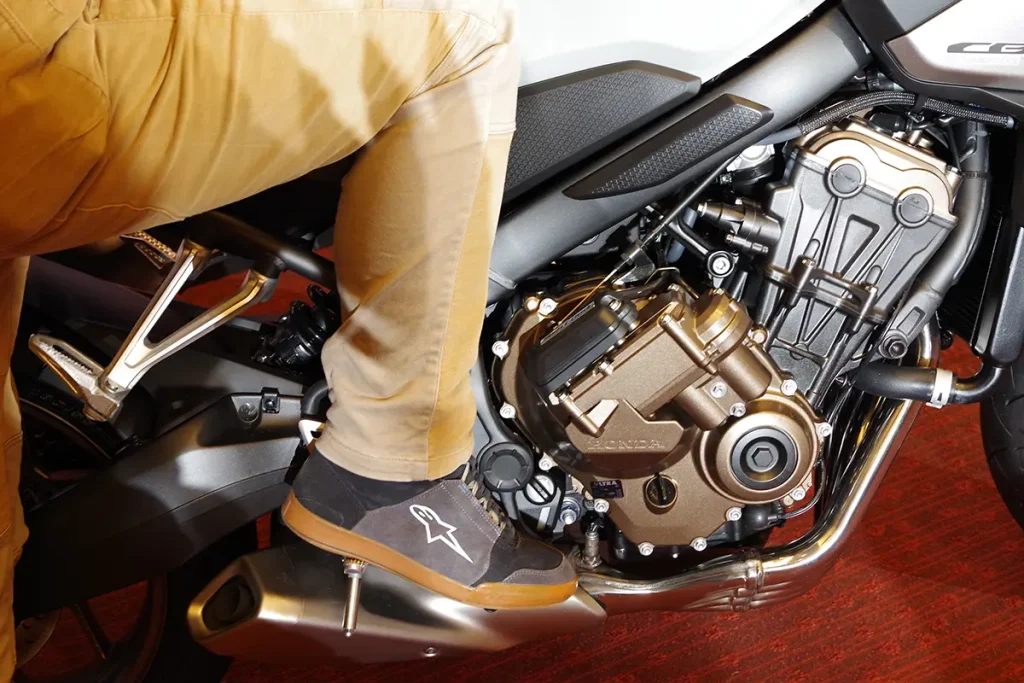

即使装有离合器拉杆,使用与否都无妨,这就是 Honda E-Clutch 世界首创的技术。从起步到半离合、停止都无需握住离合器拉杆,但当需要使用时,可以立即切换到手动操作,这是一个舒适且不失驾驶乐趣的系统。

2024年的CB650R/CBR650R装有该技术,而且目前所设计引擎也可搭载,未来有望进一步扩大应用范围。在东京举行的记者发布会上访谈了Honda E-Clutch的开发团队。他们实现了成本、重量、空间都减半的目标,并最终成功把这技术实现市场化。

一切起源于SR400上,能够把最传统的摩托车变得更方便吗?

开发负责人小野先生说:“Yamaha的SR400是非常传统的摩托车,基本上需要自己操作所有功能,这或许与我们这次的 E-Clutch 有一些关联。”他的爱车是 2005年的SR400,他在大学时购买了这款车,至今仍用于通勤。SR 的离合器很重,且只有踩发启动,对这种拥有浓厚机械感的摩托车的热爱似乎是 E-Clutch 概念的基础。

小野先生于 2009 年加入HONDA,希望开发新型摩托车的传动系统,如 DN-01 上的 HFT。他最初被分配到摩托车传动系统的先行研究部门,后来成为了开发负责人。

E-Clutch 的开发始于 2014 年左右。而 2011 年推出的 DCT(双离合器传动系统)刚开始普及。不过DCT 只安装在大型车型上,而后来有了不需要离合器操作的传动系统的开发需求,最终导致了 E-Clutch 的开发。

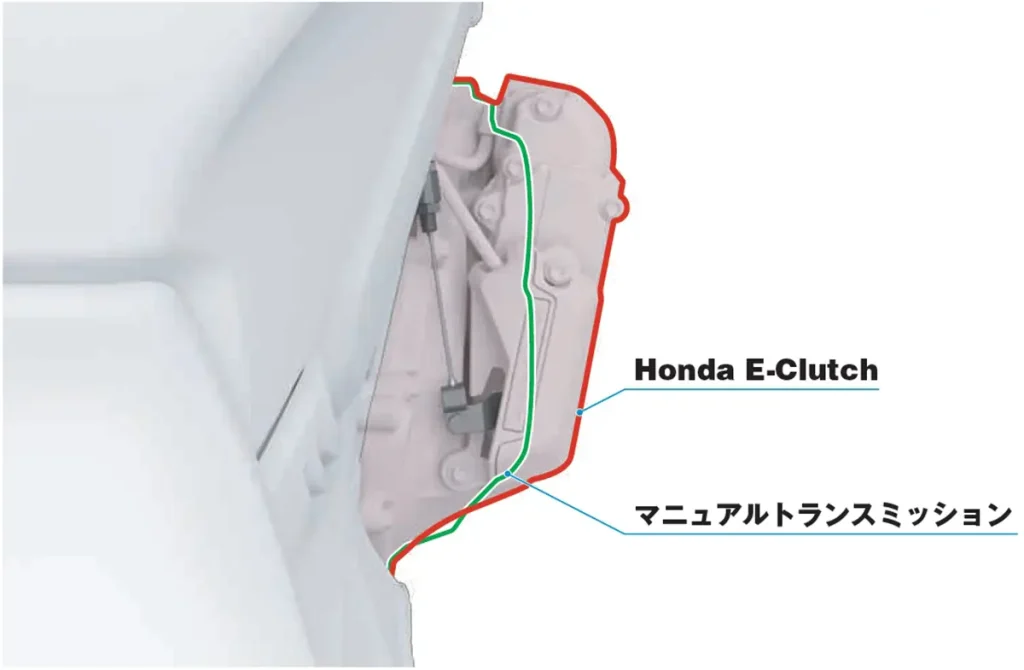

“DCT 需要通过引擎机油泵来产生油压控制离合器,因此无可避免地会增加更多的重量和损耗。我们考虑了如何解决这方面的问题,使其更适用于手动变速箱。”小野先生说。尽管 DCT 的主要功能是自动变速,但E-Clutch仍能通过控制离合器实现更多不同操作。

“成本、重量、尺寸要减少一半”这个艰难的任务!

通过在泰国生产来降低成本

即使在技术方面已经过关,成本方面的挑战仍然很大,E-Clutch控制计画负责人竜崎先生主要负责控制马达单元(MCU)。

为了削减成本,他们开始与过去较少合作的供应商进行合作。控制单元中使用了大量的先进软件,但由于与新供应商合作,无法使用现有的资源。同时,还必须对控制单元的电子板进行重新设计。

“由于在极短的开发周期内进行,因此承受了很大压力”竜崎先生说。此外,他们还面临着将这项技术适用于现有车辆的困难。

MCU 是一个独立的单元,与引擎控制单元(ECU)一起安装在油箱下的树脂托盘上。尺寸略大于名片,最厚处约 3cm。

传动系统研究计画负责人伊东先生也表示“时间安排非常紧迫”。除了上述的新供应商外,产品在泰国的工厂生产也是另一个挑战因素。在谈判和时间安排上遇到困难,“团队成员之间必须相互补充,以避免任何疏漏。他们每周都觉得任务几乎无法完成,但最终还是成功克服了这些挑战。”伊东先生说。

此外,过去HONDA对于新技术的开发总是由日本主导,因此将生产基地设在泰国的决定在公司内部引发了一些反对意见。然而,伊东先生也指出如果不在泰国生产,将很难降低成本。CBR650R/CB650R 是从泰国运送部件到日本熊本工厂进行组装的方式生产。E-Clutch 也是在泰国HONDA认证后,再到日本进行成品车最终车辆确认。

进一步的小型化或与其他电控系统整合或将提升性能?

随着 2023 年 11 月在欧洲的展会上 E-Clutch 正式发布,但直到最近该技术才接近最终形态。

坂本先生说:“我们在公司内部举行了许多试驾活动,最终甚至将它带到欧洲,逐渐增加了支持者,并最后成功将其推向市场等到了发布的机会。对开发团队来说这是一段充满挑战的时期,但他们没有放弃在过去的 10 年里一直坚持,最终让这项技术得以实现。”

在尺寸、重量、成本等多方面的挑战之后,E-Clutch 终于实现了。因此,期待今后进一步扩大搭载车型。对于未来的展望,小野先生表示:“我希望创造出能更适合引擎的系统。目前的 E-Clutch 是安装在现有引擎上,但如果整个引擎从一开始就设计为使用E-Clutch技术,我认为会有更好的表现。”

专门设计可以使系统进一步小型化,此外搭载大量电控系统的1000cc仿赛中,通过与惯性传感器(IMU)与电子控制系统协同工作,将可以进一步提高性能。

由于油压离合器的结构不同,因此需要更改整套系统。关于耐用度,E-Clutch 与手动离合器相当。甚至已有用户使用的车辆也许能够后期加装,这为未来提供了更多可能性。

这次访谈让我们听到了工程师们为实现世界首创技术的坚定决心。开发团队已多次试驾,他们自信地表示:“E-Clutch 并没有损害手动离合器的乐趣。”这使得我们更加期待实际体验 E-Clutch 的日子。

2024年的 CBR1000RR-R(欧洲规格)配备218匹最大马力和丰富的电控系统。如果 E-Clutch 能与仿赛的快排系统与滑动式离合器完美结合,那将是非常了不起的。当然,我们也期待它能被应用到250cc 等小排量车型上。