睿能創意在上個月底邀請了眾家媒體蒞臨其位於龜山區的工廠,參觀 GOGORO 生產線。這是睿能首度邀請媒體進入智慧電車產線,一窺其神秘面紗。

生產線介紹

睿能目前所有的電動車款 (不包含電動腳踏車),都是在位於桃園市龜山區的工廠內組裝,零件與電池的生產則在別處。目前龜山區工廠共有兩條生產線、並採用兩班制生產。從車輛進站到組裝完成約費時兩小時。歷史紀錄最大產能曾在一個月來到兩萬台,十分驚人。順帶一提,YAMAHA EC-05 也是由睿能代工組裝、在此廠內生產。

以創新、年輕與活力著稱的睿能,進入公司就感受到很不一樣的氛圍,活力與現代化的工廠給人朝氣蓬勃的感受。

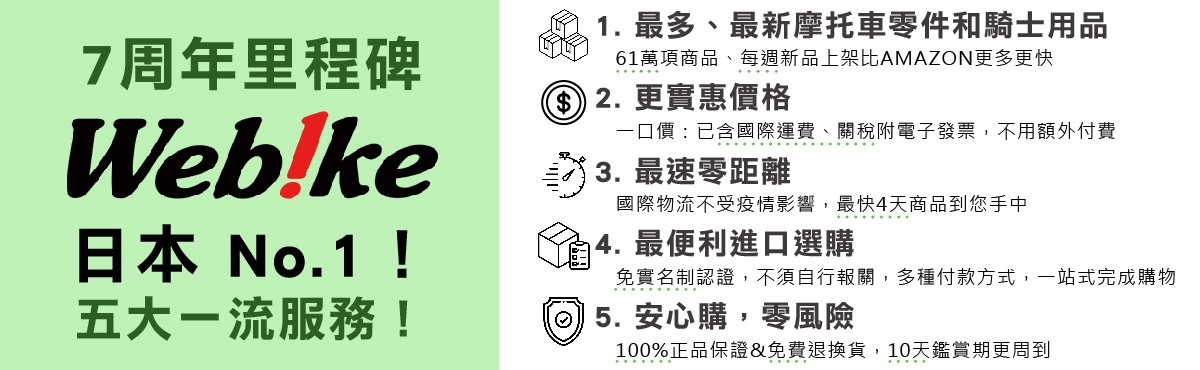

進入產線參觀前自然有例行性的簡報,除了簡單介紹 PBGN 聯盟目前的近況與一路以來累積的銷售成績之外,也很快的切入重點,告訴媒體們 GOGORO 的產線與傳統車廠有何不同之處,不僅導入智慧管理、在每一處細節也都有睿能對品質的堅持與不妥協。

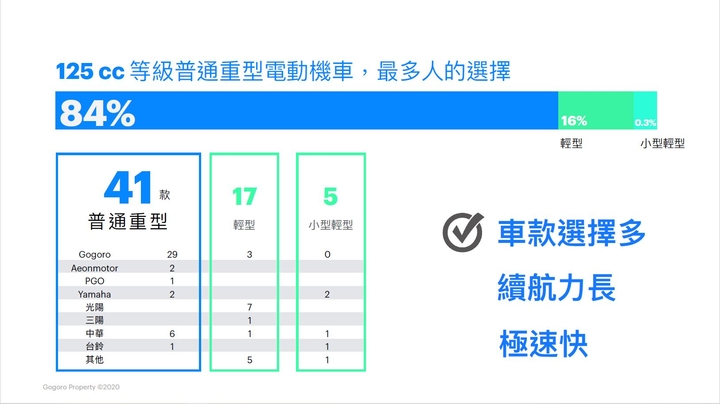

目前國內消費者的使用習慣,仍是以 125c.c. 等級的電車為主,因此能夠選擇的車款也最多,其中 PBGN 聯盟的車款佔壓倒性的多數。

PBGN 聯盟產產品線發展至今已相當全面,各自表述的外型設計,戳中不同族群的喜好。

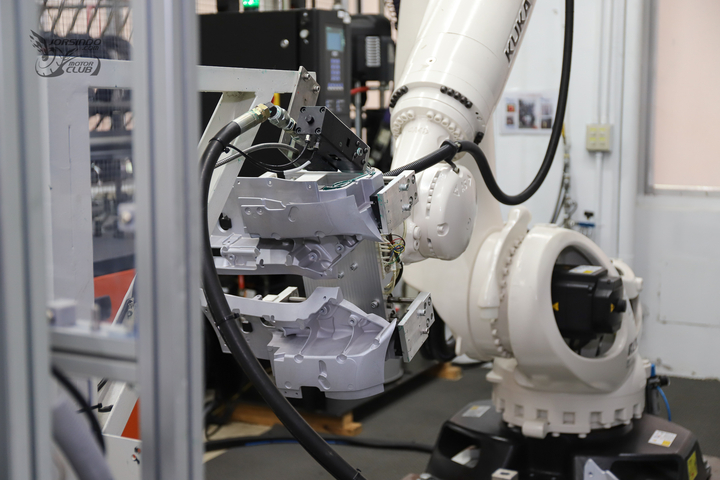

進入產線迎面而來的是巨大的機械手臂「KUKA」,此站所負責的工作是在 GOGORO 1 的車架上膠,採用機械而不是人工的原因,就是為了達到每輛車位置都相同的精確度。

GOGORO 1 代經典的鋁合金單體車架,使用航太級工業用膠,而非傳統焊金方式,將各零件與車身完美密合。

車架組裝前哨站

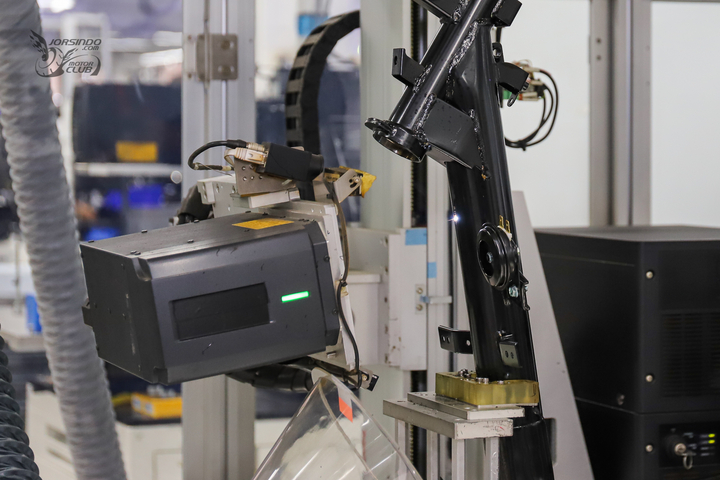

車架組裝正式開始組裝之前,先進行珠碗軸承壓合與刻印車身號碼。壓合珠碗軸承同樣透過機械進行,確保加工的精密度。

網友們有蹲下來看過愛車的車身號碼嗎?GOGORO 全車系的車身號碼皆是由雷射雕刻完成的!

喇叭旁的小火花就是雷射雕刻的加工。

在防盜部分,也在各部件上使用防盜微粒。且 GOGORO 的智慧電車系統以及換電池讀取多資訊的緣故,讓智慧雙輪的失竊率極低。

車架組裝區

採用單體鋁合金車架的 GOGORO 1 需要獨立的組裝線。

GOGORO 2、3 到 VIVA 皆使用鐵製車架,因此自成一區,在組裝線的調整上較為接近。特別的是,在此處睿能會針對馬達做防水測試,確保車輛出廠後具有一定的防水性能。

成車組裝線

組裝完車架與引擎之後,車輛會被送到成車組裝線,這時會裝上前、後總成。看到特別的地方了嗎? 這一站的產線是由 AGV (無軌無人自動搬運車) 所構成!這就是睿能所強調的智慧產線之處。強調能在 72 小時內完成產線的變換。

藉由 AGV (無軌無人自動搬運車) 打造的產線,除了具備相當大的調整彈性之外。還能夠依造組裝零件的位置自動調整高低,人因工程的設計打造出人性化的工作環境。

更讓人大吃一驚的地方在於,AGV (無軌無人自動搬運車) 是由睿能打造的!並且使用自家的電池做為能源驅動。

數據是核心資產

除了加入 AGV 之外,睿能在組裝重要零件的部分,還導入了智慧管理系統。想必大家都知道鎖上每個螺絲都有其對應的扭力值吧?GOGORO 的產線在鎖上車輛重要零件時,都會使用與電腦建立藍牙連線的扭力板手,如此一來,每輛車在組裝時的扭力值都會被記錄下來,除了是對組裝品質的要求之外,也方便管理與追蹤後續。

針對智能管理方面還不僅止於此,每個站點的工具與人員都會有專屬的編號配對,將製程參數全都上傳於電腦伺服器,以確保生產線人員與工具足以勝任該站點的組裝工作,透過這些數據蒐集,能建立完整的生產履歷。並且產線使用 e 化 SOP ,於工作螢幕上顯示標準作業流程,不再透過紙本作業。

成車組裝區的最後,除了看到 AGV 上的車輛從車架、引擎到組裝完成之外,這時也將智慧電車接上雲端,做韌體的更新與校正,包含電池、鑰匙卡與車輛綁定等等。畢竟 GOGORO 的智慧電車不僅僅是單純的硬體,車輛會透過韌體與雲端資料庫溝通串聯。

除了關於智慧雙輪的系統韌體較正之外,針對 ABS 煞車系統也必須進行校正。

成車終檢區

最後一步是成車終檢區,做出車前的最後檢查,包含喇叭、燈系以及馬達出力等等。

通過品管後的車輛、就靜靜地待在碼頭等待出車到門市與消費者的手中。

產線創新 x 智慧管理 GOGORO 產線的兩大特點

看到這邊有發現到睿能產線的特別之處嗎?對比起傳統產線來說,除了十分明亮、且有冷氣吹之外,最大的特點在於不是採用傳統輸送帶、一直線的生產模式,而是以區塊構成。

睿能以「產線規劃創新」與「智慧管理」兩大區塊來建構產線。前者讓產線產能的安排更有彈性與效率,後者則能掌握每輛車在組裝時是否有達到睿能對品質的要求。舉例來說,在導入 AGV 的產線中,最快 72 小時就能完成產線機種的轉換,組裝不同產品,且如此一來,針對有無 ABS 或是配備稍有不同的車型來說,更可以輕易的排入產線做調整。

除了上述兩點之外,十分值得一提還有產線員工的平均年齡竟然在 25 歲,且目測來看男、女幾乎為 1 : 1,這部分也與傳統產線差異相當大,十分符合 GOGORO 年輕、創新的形象。

參訪總結

如同 GOGORO 門市與傳統機車行給人截然不同的形象,睿能在產線方面也呈現出與傳統燃油車廠的區別,展現出創新與智慧的一面。然而為什麼睿能要在這個時間點邀請眾家媒體參訪生產線呢?畢竟這次的參訪,確實完完全全是逛逛產線而已,並沒有任何的新品揭露。因此讓人不經猜想,是近期內有重大的消息要發佈嗎?還是跟今年度電動機車的銷輛衰退有關?或許 GOGORO 想藉著不同面向對消費者喊話、即便補助縮水、價格競爭不再優勢,智慧電車的品質與依然值得消費者掏錢購買。

資料授權「小老婆汽機車資訊網」

「Webike台灣」編輯部編輯